版权声明:文章观点仅代表作者观点,作为参考,不代表本站观点。部分文章来源于网络,如果网站中图片和文字侵犯了您的版权,请联系我们及时删除处理!转载本站内容,请注明转载网址、作者和出处,避免无谓的侵权纠纷。

作者:佚名 来源于:中国艺术传播网

1、产生斑点的机理

①着色杂质颗粒较粗的坯料,在各种烧成条件下都呈现斑点,不过斑点的大小,呈色深浅因烧成条件不同而异。比如,在1330℃氧化气氛下因坯料已发泡,斑点扩大的倍数大,故呈现大斑点。

②着色杂质颗粒较细的坯料在氧分焰烧成下,无釉素坯上肉眼观察只有很认真才能见到小斑点;在还原焰烧成下,若烧成条件适合坯、釉配方,不显现斑点;若烧成温度较低,显“阴斑点”;若还原气氛欠佳,稍显“阴斑点”。

③反应速度与组分数量、温度、加热时间成正比例,也与颗粒大小成正比例,即参加反应物质的颗粒愈小时,其比表面积愈大,反应速度也越快。金属铁、铁锈和其他着色杂质在日用瓷中经高温煅烧后“熔融扩散”形成斑点。据资料介绍,他们在坯中扩散2—3倍,在釉中扩散2—5倍。如金属铁粒径在0.55—0.61mm时,形成斑点最多;铁锈粒径在0.076—0.10mm时,也形成斑点最多;黑云母粒径在0.154—0.315mm时,烧成后则扩大为0.5—1.5mm的斑点。

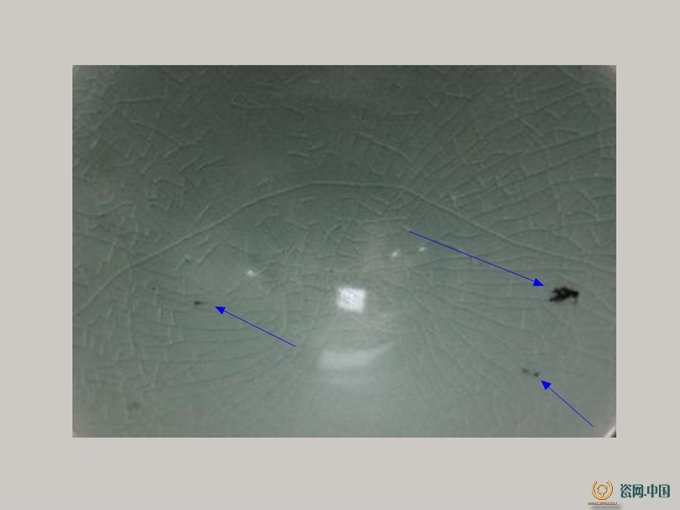

④“阴斑点”产生的根本原因与“明斑点”大致一样。但“明斑点”多系坯、釉中混入较大颗粒的金属铁、铁锈,渗透釉层在釉面呈色;“阴斑点”则多偏重于坯胎表层夹杂稍小的着色矿物和锈泥在釉下透过釉层显色。例如,某厂产品出现“阴斑点”,就是由于坯料中含云母(铁含量2.61%)呈粗粒存在于坯料内,烧成时不能全部熔融所致。

⑤着色杂质是否呈现斑点和斑点颜色的深浅,主要决定于在高温下形成着色剂化合物的颜色和某些无色化合物(如Al2O3、ZnO、CaCO3等)对色调的改变作用。而这些与烧成温度的高低,特别是气氛的影响关系极大。经分解后的氧化铁很不稳定,生成不同形态铁的化合物,显示出不同的颜色;而且原料中含铁矿物的生成条件不同,化学成分也不一样,其呈色随铁含量所占比重的增大,着色增强,颜色加深。如在氧化焰烧成下,以三价铁存在时,正三价铁离子(Fe3+)产生的颜色范围为红褐色到褐色;而在还原气氛下烧成时,Fe3+被还原成正二价铁离子(Fe2+),呈灰绿色,易溶解在坯釉液相中组成复合硅酸盐,此时呈青菜色,但若正二价铁离子(Fe+2)和正三价铁离子(FeO•Fe2O3)的结晶则呈黑色。

2、斑点产生的原因

引起斑点的原因很多。一般来说,主要是管理不善使坯、釉中混入的铁锈所致。

原料本身含 有一定量的铁,且多为铁的化合物。还原焰烧成时生成氧化亚铁,当颗粒很细时影响产品色调,不产生斑点。但云母、黄铁矿(FeS)、鞭铁矿(FeSO3)等若检选不净,则可能产生斑点。

原料加工过程中易混入铁(管道生锈及设备磨损而带入铁锈)。泥浆输送或贮浆桶的铁件年久氧化或脱落生锈,滤泥机和磨泥机有磨损或锈蚀现象。过筛粗,吸铁器磁场强度低,一定粒径的杂质才会形成斑点。泥料若通过220目筛就不会形成0.3mm以上粒径的斑点。泥料陈腐练制中带入铁锈,工作场地环境不好及风沙带入铁锈,晾泥和供泥过程中混入铁锈,成型设备磨损带入的铁锈,成形过程中带入铁锈,通过多次试烧与摸索,发现成形中产生的斑点缺陷比原料工序严重的多。

采用D250滚压成形机与D254滚压成形机,其中托盘与转盘的磨擦形成的铁锈,以及铸铁滚压头耐磨性不好(1个月内磨损3—5g)形成的铁锈全部带入坯体内,烧成后即达数万个斑点(<0.5mm)。链式干燥器内链条与框架的磨擦及风盒氧化生锈,烘箱内金属架氧化,链板生锈都能带入铁锈。锉锈。泥料未加盖塑料布而落上杂质、灰尘,屋面铁架、工作台不干净等也能带入铁锈。还有其他因素,如各种运输工具锈蚀,釉料、泥料保管不妥,装窑不扫灰等都能带入铁杂质而产生斑点。

3、克服斑点的办法

(1)加强对吸铁过筛(180—200目)泥浆的稀释,容重在1.2—1.4kg/m3之间。要多层过筛,后过细筛;专人除渣,防止泥浆溢流;贮泥室每天清扫擦洗,每周一大扫;泥浆运输要遮盖,原料车间不准存放铁器用具;铁屋梁、器具设备要定期用防锈漆涂刷,练泥场地进出换鞋;成型工地要保持干净,坯架要用塑料盖顶包围,釉缸加盖,送釉必须吸铁过100—120目筛;链式烘房金属架要定期刷防锈漆,链板也要定期涂刷,每周彻底清扫设备与干燥箱一次;成型车间泥料不落地,工具尽量做到非铁化,在远离工作地处定点锉刀;装窑须三净,匣钵工序也应加强除铁;所有生产车间做到洒水扫地,减少二次扬尘,有条件的要定期冲洗地面。

一般从原料带入的着色杂质多半为含铁矿物,如钛铁矿、磁铁矿、黄铁矿、褐铁矿、菱铁矿。一般白瓷(特别是高白瓷)所用陶瓷原料中着色杂质含量本来就很少,经过细磨其分散度高,如果过筛细致,再经过除铁处理,只能影响产品色泽,不至于产生斑点。只有当坯、釉颗粒过粗,加上过筛不严,除铁不力,釉料中有用肉眼可识别出的颗粒状着色杂质(如黑云母等)才会形成斑点缺陷。例如,某厂有一段时间曾发生过严重斑点缺陷,后来发现是部分泥料颗粒较粗(万孔筛余为1.35%),筛余中有肉眼可见的黑颗粒,煅烧后则斑点连片,其为坯料含铁量的7.98—9.87倍。

在原料加工及制品成形过程中,因工艺不合理和管理不善而混入的铁锈、金属铁及其他着色杂质的危害很大。据资料介绍,1g锉刀屑就可造成6万个斑点。通过2个小试验给予说明:

①剥下练泥机内沾有铁锈的泥块2g,捻碎过40目筛,掺入198g干净料中,揉匀,做成20块试片,干燥后施约0.25mm厚的白釉。

②称量铁锈0.1g,用手捻碎过80目筛,混入200g干净料中,揉匀,做成20块试片,干后也施约0.25mm厚的白釉。

(2)日用瓷斑点的主要来源是坯体内有较大颗粒的铁化合物、铁氧化物与金属铁。当黑点较大时,渗透过釉层表面呈色的是“明斑点”,未透过釉层而呈色的为“阴斑点”。为解决阴斑点,须着重注意:

1.细磨工序。将有斑点的粗颗粒坯料,再细磨至200目(万孔筛余0.1%—0.2%),仅减少斑点损失一项就提高合率11%。同时细磨增强了泥料的成型性能,促进了坯料的烧结性能,对釉面平整、光洁、瓷胎细腻透明都有效果。另一方面,生产企业还得考虑经济效果,采用优选法选择一个较合理的细度。综上所述,着色杂质粒径应小于0.06mm,烧成后虽扩大3—5倍,斑点粒径为0.18—0.30mm,在坯胎上有釉复盖,不会显眼,若熔融扩散好,呈色浅还可能消色。

2.过筛工序。粘土中的着色杂质,尤其当夹杂非磁性与弱磁性的黄铁矿、黑云母、褐铁矿、菱铁矿等杂质时都比粘土耐磨,如不经选矿直接用原矿加工,则严格过筛对消除斑点缺陷就有着特别重要的意义。国光和建湘瓷厂介绍克服斑点缺陷的先进经验,其重要一条就是加强泥浆过筛。筛网细度220—235目,过筛次数增加到4—5次。对于生产低档日用瓷的企业,为减少过筛次数,根据实际情况通过实验决定,但应对对筛这一消除斑点缺陷的重要措施给予必要的重视。

3.加强工艺设备特别是练泥机的管理。从原料中带来与混入的着色杂质,经过细磨分散度较大,再经过筛和除铁,则泥浆中造成斑点缺陷的隐患基本消除,如注浆产品较塑性成形产品斑点缺陷少就是例证。但自练泥开始到干燥的工艺过程中,混入的铁锈与金属铁一般颗粒较大,对练泥机加强管理更有着实际意义。

为了保持泥料不被污染:

第一,检修后对搅刀、机筒等接触泥料的机件与组装工具都应清洗并擦干净后组装。

第二,投入前须用专备的清洗料进行分次清洗,切片试烧,检查试片确无斑点时才能投产。

第三,对正常生产的机器,如停机时间较长,需备用专门泥料真机,并隔一定时间回收后加工成泥浆,过筛、除铁,加强除铁过筛(180—200目)的泥浆稀释,容得在1.2—1.4kg/m3之间;要多层过筛,先过粗筛,后过细筛;专人除渣,防止泥浆溢流;贮泥室每天清扫擦洗,每周一大扫。泥浆运输要遮盖,原料车间不准存放铁器用具。

铁屋梁、器具设备要定期用防锈漆涂刷,练泥场地进出换鞋;成形工地要保持干净,坯架要用塑料盖顶包围,釉缸加盖,送釉必须除铁过100—120目筛;链式烘房金属架要定期刷防锈漆,链板也要定期涂刷,每周彻底清扫设备与干燥箱一次;成形车间泥料不落地,工具尽量做到非铁化,在远离工作地处定点锉刀;装窑须三净,匣钵工序也应加强除铁;所有生产车间做到洒水扫地,减少二次扬尘,有条件的要定期冲洗地面。

综上所述,只要加强管理,增强责任心,斑点问题一定能够克服。

上一篇: 陶瓷缺陷分析——底足粘脏

下一篇: 陶瓷缺陷分析——坯体开裂

标签:

【相关文章】

版权声明:文章观点仅代表作者观点,作为参考,不代表本站观点。部分文章来源于网络,如果网站中图片和文字侵犯了您的版权,请联系我们及时删除处理!转载本站内容,请注明转载网址、作者和出处,避免无谓的侵权纠纷。

Copyright ©cqwhw.cn Inc. All rights reserved. | 中国瓷器网(中国瓷器文化网) 版权所有